عملیات حرارتی فرآیندی است که با کنترل دقیق دما و زمان، ساختار درونی مواد، به ویژه فلزات و آلیاژها را تغییر میدهد. این تغییرات ساختاری منجر به بهبود خواص مکانیکی، فیزیکی و شیمیایی مواد میشوند. در واقع، عملیات حرارتی ابزاری قدرتمند برای دستیابی به ترکیبی مطلوب از سختی، چقرمگی، مقاومت به سایش، شکلپذیری و سایر خواص مورد نیاز در کاربردهای مختلف است.

چرا به عملیات حرارتی نیاز داریم؟

انواع عملیات حرارتی و کاربردهای آنها

عملیات حرارتی انواع مختلفی دارد که هر یک با هدف خاصی انجام میشود. برخی از مهمترین انواع آن عبارتند از:

پارامترهای موثر بر عملیات حرارتی

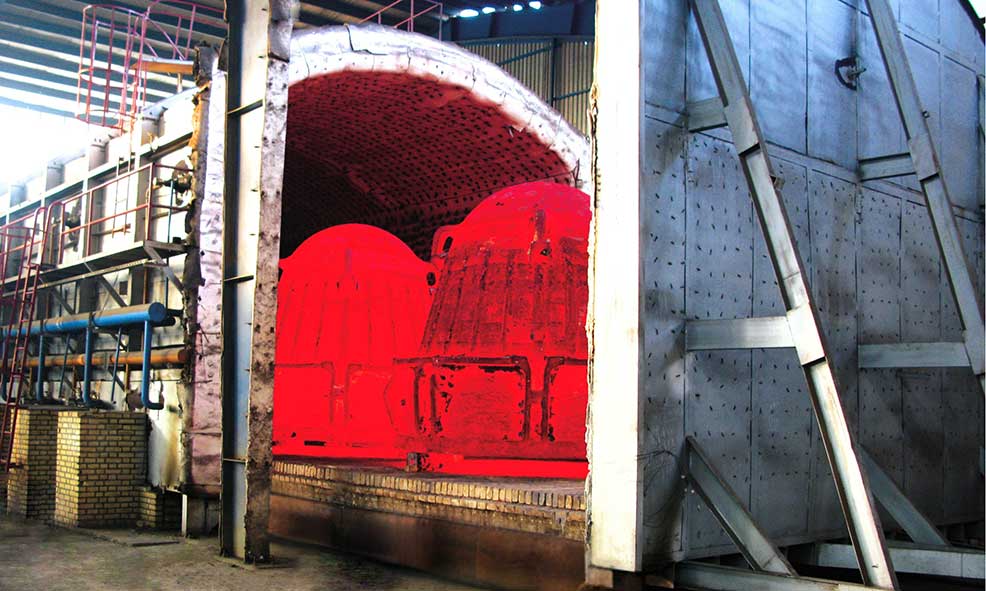

کورههای عملیات حرارتی

برای انجام عملیات حرارتی، از کورههای مختلفی استفاده میشود. انتخاب نوع کوره بستگی به نوع عملیات، اندازه قطعه و سایر پارامترها دارد. برخی از انواع کورههای عملیات حرارتی عبارتند از:

عملیات حرارتی یک فرآیند پیچیده و مهم در مهندسی مواد است که به ما اجازه میدهد تا خواص مواد را به طور قابل توجهی بهبود بخشیم. با انتخاب مناسب نوع عملیات حرارتی و کنترل دقیق پارامترهای آن، میتوان به خواص مورد نظر در مواد دست یافت.

شرکت تامکار دارای دو کوره است که انواع عملیاتهای حرارتی را به صنایع مختلف ارائه مینماید.

شرکت تامکار از جمله شرکت های دانش بنیان تولیدی نوع یک (دارای تائیدیه از معاونت علمی و فناوری ریاست جمهوری) می باشد که فعالیت خود را از سال 1368 در حوزه بازمهندسی و ساخت مشعل های پخت آجر 1389 آغاز کرده است.